Почему греется двигатель грузовика: основные причины и решения

Перегрев двигателя грузовика — одна из самых опасных неисправностей, которая может привести к капитальному ремонту или полной замене силового агрегата. Система охлаждения современных грузовых автомобилей КАМАЗ, МАЗ, Volvo, Scania и Mercedes рассчитана на поддержание рабочей температуры в диапазоне 85-95°C. Выход за эти пределы критически влияет на ресурс двигателя.

Понимание причин перегрева и умение быстро реагировать на первые признаки помогает избежать дорогостоящего ремонта. Рассмотрим детально все факторы, провоцирующие рост температуры, и эффективные способы решения проблемы.

Как определить перегрев двигателя грузовика

Первичная диагностика перегрева основывается на показаниях приборной панели. Датчик температуры охлаждающей жидкости показывает отклонение от нормы, когда стрелка уходит в красную зону выше 95-100°C. На современных грузовиках установлены цифровые дисплеи, отображающие точные значения температуры.

Падение тяговых характеристик при движении указывает на термические проблемы. Двигатель теряет мощность на подъемах, плохо набирает обороты, появляются провалы при ускорении. Это связано с нарушением процесса сгорания топливно-воздушной смеси при высоких температурах.

Визуальные признаки включают появление пара из-под капота, характерный сладковатый запах антифриза в кабине или снаружи, подтеки охлаждающей жидкости под автомобилем. Сигнальная лампа на приборной панели загорается при достижении критических значений температуры.

Акустические симптомы проявляются в виде металлических стуков из моторного отсека, изменения тональности работы двигателя, детонационных звуков при нагрузке. Эти признаки указывают на термическую деформацию деталей цилиндро-поршневой группы.

Основные причины перегрева двигателя грузовика

Проблемы с уровнем и качеством охлаждающей жидкости

Недостаточный уровень антифриза — наиболее распространенная причина перегрева грузовых автомобилей. Система охлаждения работает под избыточным давлением 1.2-1.5 бар, что повышает температуру кипения охлаждающей жидкости до 120-125°C. При снижении уровня ниже минимальной отметки давление падает, эффективность теплоотвода резко снижается.

Утечки происходят через микротрещины в резиновых патрубках, ослабленные хомуты соединений, поврежденные участки радиатора. У грузовиков КАМАЗ распространены течи через прокладку водяного насоса, у европейских марок Volvo и Scania — через пластиковые элементы расширительного бачка.

Испарение антифриза усиливается при неисправной крышке расширительного бачка. Клапан крышки должен удерживать давление 1.2-1.5 бар — если он не держит, жидкость испаряется интенсивнее. Ежедневная проверка уровня перед выездом занимает одну минуту, но предотвращает серьезные поломки.

Использование некачественного антифриза или разбавление водой критически снижает эффективность охлаждения. Концентрация этиленгликоля должна составлять 40-60% для обеспечения оптимальных характеристик. Вода в чистом виде кипит при 100°C, тогда как качественный антифриз выдерживает 120-125°C под давлением.

Выработанная охлаждающая жидкость теряет антикоррозионные и смазывающие присадки. Это приводит к образованию накипи внутри системы, коррозии алюминиевых деталей, ускоренному износу помпы. Замена антифриза проводится каждые 2-3 года или согласно рекомендациям производителя транспортного средства.

Завоздушивание системы охлаждения

Воздушные пробки нарушают нормальную циркуляцию антифриза по контуру. Воздух попадает в систему после ремонтных работ, при подсосе через негерметичные соединения, через неисправную прокладку головки блока цилиндров. Признаком завоздушивания служит неравномерный прогрев радиатора — одна половина горячая, другая остается холодной.

Диагностика завоздушивания проводится на прогретом двигателе. Верхний патрубок радиатора должен быть горячим, нижний — теплым или слегка прохладным. Если оба патрубка имеют одинаковую температуру или нижний холодный — присутствует воздушная пробка либо неисправен термостат.

Удаление воздуха из системы выполняется несколькими способами. На грузовиках с механическим термостатом прогревают двигатель на повышенных оборотах 1500-2000 об/мин с открытой крышкой расширительного бачка. Воздух выходит пузырями через заливную горловину. На современных автомобилях используют специальные воздухоотводчики или штуцеры для стравливания воздуха из верхних точек системы.

Неисправности компонентов системы охлаждения

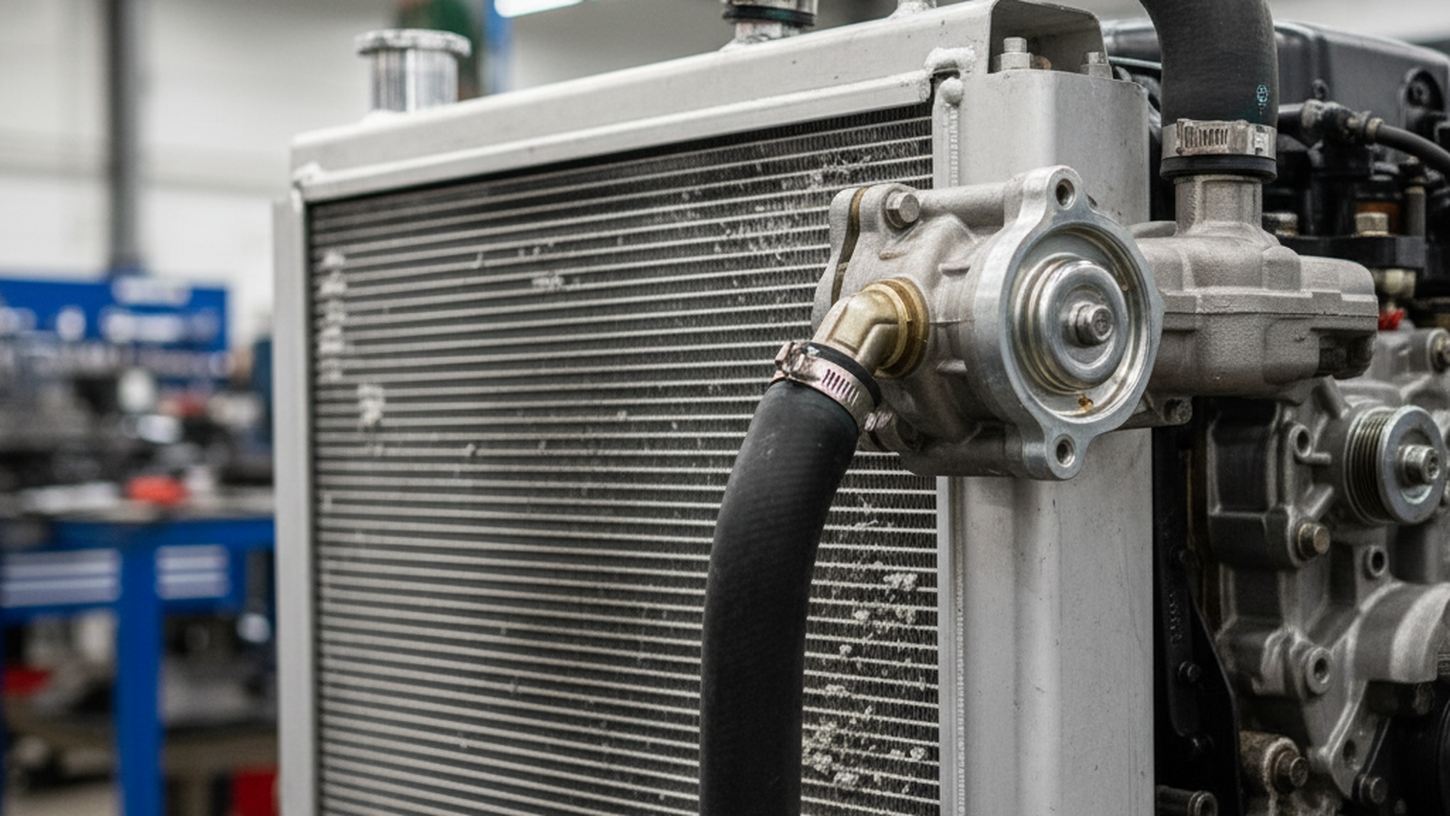

Загрязненный радиатор теряет способность эффективно отводить тепло. Наружные загрязнения включают насекомых, пух, дорожную пыль, масляные отложения. Внутренние отложения накипи и ржавчины сужают проходное сечение трубок, снижая пропускную способность на 30-50%.

Промывка радиатора выполняется специализированными средствами. Механическая чистка сот сжатым воздухом проводится аккуратно — алюминиевые пластины легко деформируются. При значительных загрязнениях или повреждениях более 20% площади рекомендуется замена радиатора.

| Марка грузовика | Объем системы охлаждения | Рабочая температура | Давление в системе |

|---|---|---|---|

| КАМАЗ-5490 | 45-50 литров | 85-95°C | 1.2-1.4 бар |

| МАЗ-6430 | 42-47 литров | 80-90°C | 1.2-1.5 бар |

| Volvo FH | 50-55 литров | 85-95°C | 1.3-1.5 бар |

| Scania R-series | 48-52 литра | 88-95°C | 1.3-1.5 бар |

| Mercedes Actros | 50-60 литров | 85-95°C | 1.4-1.6 бар |

Неисправный термостат нарушает температурный режим работы двигателя. Заклинивание клапана в закрытом положении блокирует циркуляцию антифриза через радиатор — жидкость движется только по малому кругу. Двигатель быстро достигает критической температуры 100-110°C, риск перегрева возрастает многократно.

Проверка термостата проводится без демонтажа. На прогретом двигателе при рабочей температуре 85-90°C нижний патрубок радиатора должен быть теплым. Холодный патрубок при горячем моторе однозначно указывает на закрытый термостат. Замена термостата на грузовиках выполняется каждые 100-150 тысяч километров пробега в рамках планового обслуживания.

Водяной насос обеспечивает принудительную циркуляцию охлаждающей жидкости со скоростью 60-120 литров в минуту в зависимости от модели двигателя. Износ крыльчатки помпы, выход из строя подшипников, повреждение сальника приводят к снижению производительности насоса.

Косвенные признаки неисправности помпы включают отсутствие потока в расширительном бачке при работающем двигателе, холодный воздух из отопителя салона, посторонние звуки из области водяного насоса. Течь антифриза через дренажное отверстие помпы указывает на износ сальника и необходимость замены узла.

Вентилятор охлаждения усиливает воздушный поток через радиатор при низкой скорости движения или в пробках. На грузовиках применяются два типа привода вентилятора — механический через вискомуфту и электрический с управлением от ЭБУ.

Вискомуфта работает на основе силиконовой жидкости, вязкость которой изменяется при нагреве. При температуре 85-90°C муфта начинает передавать крутящий момент на вентилятор, увеличивая скорость вращения. Износ вискомуфты проявляется постоянным вращением вентилятора или полным отсутствием включения.

Электровентиляторы управляются датчиками температуры и блоком управления двигателем. Частые причины отказа — сгоревший электродвигатель, неисправное реле, окисленные контакты, обрыв проводки. Проверка предохранителей и реле вентилятора должна быть первым шагом при диагностике.

Крышка расширительного бачка содержит предохранительный и вакуумный клапаны. Предохранительный клапан открывается при давлении 1.2-1.5 бар, предотвращая разрыв элементов системы. Вакуумный клапан впускает воздух при остывании, не допуская образования разрежения и подсоса воздуха через неплотности.

Механические повреждения двигателя

Пробой прокладки головки блока цилиндров создает сообщение между камерой сгорания и каналами системы охлаждения. Давление отработавших газов достигает 30-40 бар, что значительно превышает рабочее давление системы охлаждения. Газы прорываются в охлаждающий контур, вызывая локальный перегрев и кипение антифриза.

Диагностические признаки пробоя прокладки ГБЦ включают густой белый дым из выхлопной трубы с характерным сладковатым запахом, пузырьки газа в расширительном бачке при работающем двигателе, эмульсия на крышке маслозаливной горловины, резкое снижение уровня антифриза без внешних течей.

Ремонт требует демонтажа головки блока, проверки плоскости прилегания, замены прокладки. Деформированная головка подлежит фрезеровке или замене. Стоимость ремонта составляет 80-200 тысяч рублей в зависимости от модели грузовика и степени повреждений.

Износ поршневой группы критически влияет на тепловой режим работы двигателя. Увеличенные зазоры между поршнями и цилиндрами приводят к прорыву раскаленных газов в картер, потере компрессии, росту температуры масла и охлаждающей жидкости.

Признаки износа цилиндро-поршневой группы проявляются повышенным расходом масла более 1 литра на 1000 км, синим дымом при ускорении, падением компрессии ниже 22-24 бар на дизельных двигателях, увеличением давления картерных газов.

Измерение компрессии проводится компрессометром на прогретом двигателе. Разброс значений между цилиндрами не должен превышать 2-3 бар. Снижение компрессии на 20-30% от номинальной указывает на критический износ и необходимость капитального ремонта.

Эксплуатационные факторы перегрева

Перегрузка грузовика увеличивает нагрузку на двигатель пропорционально превышению массы. При движении с перегрузом 30% мощность двигателя используется практически полностью, тепловыделение возрастает на 40-50%. Система охлаждения работает на пределе возможностей, любая дополнительная нагрузка провоцирует перегрев.

Затяжные подъемы с грузом требуют длительной работы на повышенных оборотах 1800-2200 об/мин. Скорость движения низкая, встречный поток воздуха недостаточен для эффективного охлаждения радиатора. Температура двигателя растет быстрее, чем система успевает отводить тепло.

Торможение ретардером или моторным тормозом добавляет тепловую нагрузку на систему охлаждения. Гидравлические ретардеры выделяют 200-300 кВт тепла при интенсивном торможении, что эквивалентно половине мощности двигателя. Масло ретардера охлаждается через общий контур системы охлаждения.

Движение в городских пробках при температуре воздуха выше 30°C создает критические условия для системы охлаждения. Обороты двигателя низкие, производительность водяного насоса снижена, встречный поток воздуха отсутствует. Работа кондиционера добавляет 3-5 кВт тепловой нагрузки на систему.

Неисправные датчики температуры искажают информацию о реальном состоянии двигателя. Завышенные показания вызывают ненужное беспокойство, заниженные — пропуск критического перегрева. Калибровка датчиков проводится диагностическим сканером, сравнивающим показания с эталонными значениями сопротивления при известных температурах.

Последствия перегрева двигателя грузовика

Степень повреждений зависит от продолжительности перегрева и превышения рабочей температуры. Кратковременный выход за пределы 100°C на 5-10 минут вызывает обратимые изменения. Длительный перегрев выше 110-115°C приводит к необратимым разрушениям металлических деталей.

| Степень перегрева | Температура | Длительность | Возможные последствия | Стоимость ремонта |

|---|---|---|---|---|

| Слабый | 100-105°C | 5-10 минут | Локальное оплавление поршней, ускоренное старение прокладок, сокращение межремонтного пробега на 10-15% | Без ремонта или замена расходников 10-30 тыс. руб. |

| Средний | 105-115°C | 15-25 минут | Деформация головки блока 0.1-0.3 мм, прогорание прокладки ГБЦ, трещины в головке, течь сальников, задиры на вкладышах | 60-180 тыс. руб. |

| Сильный | Выше 115°C | Более 25 минут | Плавление алюминиевых поршней, прихват поршней в цилиндрах, проворот вкладышей, разрушение поршней, трещины блока цилиндров | 350-900 тыс. руб. |

| Критический | Выше 125°C | Любая | Заклинивание двигателя, полное разрушение поршневой группы, повреждение коленвала, необратимая деформация блока | Замена двигателя 800 тыс. — 2 млн руб. |

Слабый перегрев переносится современными двигателями относительно безболезненно благодаря использованию жаропрочных материалов. Алюминиевые поршни с композитными вставками выдерживают кратковременное повышение температуры до 350-400°C. Однако термические циклы ускоряют усталость металла, сокращая ресурс до капитального ремонта.

Средний перегрев вызывает деформацию алюминиевой головки блока цилиндров. Коэффициент теплового расширения алюминия составляет 23×10⁻⁶ °C⁻¹, что в два раза выше чем у чугуна. Неравномерный нагрев приводит к короблению плоскости прилегания, нарушению герметичности камеры сгорания.

Прогорание прокладки ГБЦ происходит в зоне между цилиндрами или между цилиндром и каналом охлаждения. Продукты сгорания под давлением 40-60 бар прорываются в смежные полости, вызывая локальный перегрев и разрушение прокладки на большей площади.

Сильный перегрев приводит к необратимым повреждениям цилиндро-поршневой группы. Алюминиевые поршни начинают плавиться при температуре 550-660°C. Жидкий алюминий налипает на стенки цилиндров, образуя задиры и натиры. Поршневые кольца теряют упругость, зазоры в замках увеличиваются в 2-3 раза.

Проворот вкладышей коленчатого вала происходит при температуре масла выше 150-160°C. Масляная пленка разрывается, возникает сухое трение металла по металлу. Антифрикционный слой вкладыша разрушается за несколько секунд, вкладыш проворачивается в постели, блокируя подачу масла к шейке вала.

Критический перегрев заканчивается заклиниванием двигателя. Расширившиеся поршни заклинивают в цилиндрах, коленчатый вал останавливается. Попытка запустить двигатель приводит к разрушению шатунов, пробою стенки блока цилиндров обломками деталей. Восстановление такого двигателя экономически нецелесообразно.

Действия при перегреве двигателя в дороге

Обнаружение роста температуры требует немедленной реакции. Первое действие — включение отопителя салона на максимальную мощность и температуру. Радиатор отопителя работает как дополнительный теплообменник, отводя 2-3 кВт тепловой энергии от системы охлаждения.

Оценка ситуации основывается на показаниях приборов и наличии антифриза в расширительном бачке. Если температура достигла 100-105°C, но уровень жидкости в норме — можно продолжить движение на пониженной передаче с увеличенными оборотами двигателя 1500-1800 об/мин для улучшения циркуляции.

Остановка необходима при температуре выше 105°C или отсутствии охлаждающей жидкости в бачке. Выбирается безопасное место на обочине, включается аварийная сигнализация, выставляется знак аварийной остановки на расстоянии 30 метров за городом.

На холостых оборотах двигатель работает 2-3 минуты при слабом перегреве. Увеличенные обороты 1000-1200 об/мин повышают производительность помпы и вентилятора, ускоряя охлаждение. Если температура продолжает расти — глушим мотор немедленно.

Критическое правило: не открывать крышку радиатора или расширительного бачка на горячем двигателе. Давление в системе 1.5 бар выбрасывает кипящий антифриз температурой 120°C, вызывая тяжелые термические ожоги. Открывать крышку можно только после полного остывания, когда температура опустится ниже 50°C.

Открытие капота обеспечивает естественную конвекцию воздуха вокруг двигателя. Время остывания составляет 25-40 минут в зависимости от температуры окружающего воздуха. Ускорить процесс невозможно — любые попытки полить двигатель холодной водой приводят к образованию трещин в блоке цилиндров из-за термического шока.

Диагностика на месте начинается с визуального осмотра. Проверяем натяжение ремня привода водяного насоса — прогиб под нагрузкой 10 кг не должен превышать 10-15 мм. Ослабленный ремень проскальзывает на шкивах, производительность помпы падает на 30-50%.

Осмотр радиатора выявляет внешние загрязнения, блокирующие поток воздуха через соты. Масляные подтеки указывают на негерметичность маслоохладителя. Следы антифриза под автомобилем локализуют место утечки — патрубки, хомуты, радиатор, помпа.

Проверка вентилятора выполняется на заглушенном двигателе. Вискомуфта должна вращаться с небольшим усилием — свободное вращение указывает на выход из строя. Электровентилятор проверяем подачей напряжения напрямую от аккумулятора в обход реле.

Контроль патрубков радиатора на остывшем двигателе показывает работоспособность термостата. Запускаем двигатель, прогреваем до рабочей температуры 85-90°C. Верхний патрубок должен быть горячим, нижний теплым. Оба холодных — термостат закрыт, оба горячих — термостат заклинил в открытом положении.

Профилактика перегрева двигателя грузовика

Регулярное техническое обслуживание

Ежедневная проверка уровня антифриза входит в обязательный предрейсовый осмотр. Уровень контролируется на холодном двигателе по меткам MIN и MAX на расширительном бачке. Снижение уровня более чем на 200-300 мл в неделю указывает на утечку, требующую немедленного устранения.

Замена охлаждающей жидкости проводится каждые 2-3 года или 150-200 тысяч километров пробега согласно регламенту. Антифризы на основе этиленгликоля с карбоксилатными присадками сохраняют свойства до 5 лет или 500 тысяч километров, но требуют использования оригинальной продукции с соответствующими допусками производителя.

| Тип антифриза | Основа | Срок службы | Применение |

|---|---|---|---|

| G11 (силикатный) | Этиленгликоль + силикаты | 2 года / 120 тыс. км | Старые модели КАМАЗ, МАЗ |

| G12 (карбоксилатный) | Этиленгликоль + органические кислоты | 3-5 лет / 250 тыс. км | Современные грузовики всех марок |

| G12+ (гибридный) | Этиленгликоль + силикаты + карбоксилаты | 3-5 лет / 250 тыс. км | Volvo, Scania, Mercedes |

| G13 (пропиленгликоль) | Пропиленгликоль + органические присадки | 5 лет / 500 тыс. км | Новейшие модели, экологичный |

Патрубки системы охлаждения осматриваются ежемесячно на предмет трещин, вздутий, потертостей. Резина подвергается циклическим температурным воздействиям от -40°C до +120°C, что ускоряет старение материала. Рекомендуемый срок замены патрубков — 4-5 лет эксплуатации независимо от внешнего состояния.

Проверка герметичности системы выполняется специализированным тестером давления. Насосом создается давление 1.5 бар, система контролируется в течение 10-15 минут. Падение давления более 0.2 бар указывает на наличие утечек, требующих локализации и устранения.

Обслуживание радиатора

Наружная очистка радиатора проводится каждые 10-15 тысяч километров пробега, в летний период — чаще. Используется мойка высокого давления с направлением струи перпендикулярно плоскости сот. Давление ограничивается 50-70 бар для предотвращения деформации алюминиевых пластин.

Промывка системы охлаждения изнутри выполняется при замене антифриза или при обнаружении загрязнений. Применяются специализированные промывочные составы на основе щелочей для удаления органических отложений или кислот для растворения минеральных накипей.

Последовательность промывки включает слив старого антифриза, заливку промывочной жидкости, прогрев двигателя до рабочей температуры, работу на холостых оборотах 15-20 минут, слив промывки, повторную промывку дистиллированной водой, заливку свежего антифриза.

Контроль датчиков и электрооборудования

Калибровка датчика температуры охлаждающей жидкости проводится диагностическим сканером. Сопротивление исправного датчика при 20°C составляет 2000-3000 Ом, при 80°C — 250-350 Ом, при 100°C — 150-200 Ом. Отклонения более 10% указывают на неисправность датчика.

Проверка электроцепи вентилятора включает тестирование предохранителей, реле, контактных соединений. Окисленные клеммы зачищаются, обрабатываются токопроводящей смазкой. Реле вентилятора рекомендуется возить в запасном комплекте — стоимость 300-500 рублей, замена занимает 5 минут.

Правильная эксплуатация

Соблюдение грузоподъемности согласно технической документации снижает нагрузку на двигатель и систему охлаждения на 30-40%. Перегруз на 20% увеличивает тепловыделение на 35-45%, сокращает ресурс двигателя на 15-20%.

Выбор передачи при движении на подъемах основывается на поддержании оборотов в диапазоне 1400-1800 об/мин для дизельных двигателей. Работа на пониженной передаче с повышенными оборотами обеспечивает лучшее охлаждение, чем езда на высшей передаче с перегрузкой.

Использование ретардера чередуется с рабочими тормозами для распределения тепловой нагрузки. На затяжных спусках применяется торможение двигателем с периодическим отключением ретардера для охлаждения системы.

Контроль температуры в пробках осуществляется каждые 3-5 минут. При достижении 95°C включается максимальный обдув отопителя, двигатель переводится на повышенные холостые обороты 1000-1200 об/мин. При 100°C движение прекращается до снижения температуры.

Вопросы по теме

Можно ли доливать воду вместо антифриза при перегреве в дороге?

Экстренная мера допустима для кратковременного восстановления работоспособности. Доливка воды снижает концентрацию этиленгликоля, температуру кипения смеси, эффективность антикоррозионных присадок. При первой возможности необходимо восстановить концентрацию антифриза до 40-60%. Зимой доливка воды категорически запрещена из-за риска замерзания системы при остановке.

Почему двигатель грузовика греется на подъемах?

Затяжные подъемы требуют постоянной работы двигателя на мощности 60-80% от максимальной. Тепловыделение возрастает пропорционально нагрузке. Скорость движения 20-40 км/ч не обеспечивает достаточный набегающий поток воздуха через радиатор. Эффективность охлаждения падает на 40-50% по сравнению с движением на скорости 80-90 км/ч по ровной дороге.

Как часто менять антифриз в грузовике?

Периодичность зависит от типа охлаждающей жидкости и условий эксплуатации. Силикатные антифризы G11 требуют замены каждые 2 года или 120 тысяч километров. Карбоксилатные G12/G12+ служат 3-5 лет или 250 тысяч километров. Современные составы G13 рассчитаны на 5 лет или 500 тысяч километров. При эксплуатации в тяжелых условиях сроки сокращаются на 20-30%.

Можно ли продолжать движение после перегрева?

Возобновление движения допускается только после полного остывания двигателя до температуры ниже 50°C, устранения причины перегрева, восстановления уровня антифриза. Необходим контроль стабильности температуры в течение 10-15 минут работы на холостых оборотах. При повторном росте температуры дальнейшее движение запрещено — требуется эвакуатор.

Сколько стоит ремонт двигателя после сильного перегрева?

Стоимость зависит от степени повреждений и модели грузовика. Замена прокладки ГБЦ на КАМАЗ — 30-60 тысяч рублей, на импортных грузовиках — 80-150 тысяч. Ремонт головки блока с фрезеровкой — 100-250 тысяч. Капитальный ремонт двигателя — 400-800 тысяч. Замена на контрактный двигатель — 600 тысяч — 2 миллиона рублей.

Может ли перегрев произойти зимой при морозе?

Температура окружающего воздуха не защищает от перегрева при неисправностях системы охлаждения. Заклинивший термостат, неработающая помпа, забитый радиатор вызывают перегрев независимо от сезона. Зимой опасность выше — водитель расслабляется, считая мороз гарантией от перегрева, пропускает критический рост температуры.

Какая нормальная рабочая температура двигателя грузовика?

Оптимальный диапазон для современных дизельных двигателей составляет 85-95°C. Европейские грузовики Volvo, Scania, Mercedes работают при 88-95°C. Отечественные КАМАЗ и МАЗ — при 80-90°C. Выход за эти пределы в любую сторону нарушает процесс сгорания, увеличивает износ, снижает экономичность.

Как проверить работу термостата без снятия?

Прогреваем двигатель до рабочей температуры 85-90°C на холостых оборотах. Аккуратно трогаем рукой верхний и нижний патрубки радиатора. Исправный термостат обеспечивает температуру верхнего патрубка 80-85°C, нижнего 65-75°C. Оба патрубка холодные — термостат закрыт. Оба горячие одновременно — термостат заклинил в открытом положении.

Почему перегревается двигатель в пробке?

Холостые обороты 600-800 об/мин снижают производительность водяного насоса на 40-50%. Отсутствие встречного потока воздуха уменьшает эффективность радиатора на 60-70%. Включенный кондиционер добавляет 3-5 кВт тепловой нагрузки. Температура окружающего воздуха выше 30°C снижает теплоотдачу радиатора дополнительно на 20-30%. Все факторы в совокупности провоцируют перегрев.

Что делать, если вентилятор не включается?

Немедленно прекратить движение при достижении температуры 95-100°C. Проверить предохранители вентилятора — обычно 20-30 А в блоке под капотом. Протестировать реле вентилятора — замкнуть силовые контакты отверткой. Если вентилятор заработал — неисправно реле или датчик температуры. Временное решение — подключить вентилятор напрямую от аккумулятора через кнопку в кабине, ехать до ближайшего сервиса.

Заключение

Перегрев двигателя грузовика — управляемая ситуация при условии своевременного обнаружения и правильной реакции. Система охлаждения современных грузовых автомобилей спроектирована с запасом надежности 15-20%, что обеспечивает работоспособность при кратковременных перегрузках.

Профилактическое обслуживание занимает 1-2 часа ежемесячно, но продлевает ресурс двигателя на 20-30%. Ежедневная проверка уровня антифриза, визуальный осмотр патрубков, контроль показаний датчика температуры предотвращают 80% случаев перегрева.

Знание принципов работы системы охлаждения, признаков неисправностей, алгоритма действий в критической ситуации позволяет минимизировать последствия перегрева. Современная диагностическая аппаратура обнаруживает проблемы на ранней стадии, когда ремонт обходится заменой расходных материалов стоимостью 5-10 тысяч рублей.

Соблюдение регламентов технического обслуживания, использование качественных эксплуатационных жидкостей, ответственное отношение к эксплуатации техники обеспечивают безотказную работу системы охлаждения весь срок службы грузовика. Затраты на профилактику в 50-100 раз меньше стоимости капитального ремонта двигателя после критического перегрева.